从历史上看,不锈钢生产必不可少的镍元素主要由硫化镍矿提供。随着工业和经济的发展,工业品价格水涨船高,我国硫化镍矿资源禀赋有限,镍价在20年代初期的高速发展阶段保持较高水平。2006年前后,红土镍矿为原料冶炼镍铁的工艺开始迈向工业化,红土镍矿小高炉工艺在国内取得成功。后来,受镍价回落、焦炭价格大涨和环保政策等多重因素影响,小高炉冶炼高镍铁的技术逐渐被市场淘汰。

2010年后,国内红土镍矿的镍铁冶炼主流工艺转向了RKEF冶炼。RKEF镍铁冶炼能取代高炉镍铁冶炼,主要是因为其生产成本低、有用目标金属收得率高和产品杂质含量低等。同时,冶炼厂脱离了对焦炭的依赖,仅使用兰炭即可完成冶炼中的还原反应,且经过几年摸索后,该工艺已经成熟,设备也简单易控。

火法冶金生产镍铁的主流工艺RKEF(Rotary Kiln Electric Furnace),即回转窑焙烧预还原-电炉还原熔炼工艺。工艺过程为:将矿石破碎和筛分后加入回转窑,在700℃~900℃下脱水干燥、预热和焙烧,并选择性还原部分镍和铁,产出高温焙砂,焙砂装入电炉中进行还原熔炼,还原剂为炭材料(包括焦炭和煤等),还原熔炼温度为1400℃~1500℃,最终得到粗镍铁合金。RKEF工艺得到的镍铁可直接用作生产不锈钢的原料,也可以进行精炼,精炼是在转炉中进行的,转炉中加入熔剂(石英石)的同时鼓入高压高温的空气或氧气,经氧化造渣过程可除去杂质,得到高品位镍铁。

镍铁工艺的优点是装备成熟、原料适应性强和产量大,同时熔池温度和炉内的气氛比较容易控制,炉气量较少,且含尘量较低。该工艺的缺点是无法回收镍矿中的钴,对钴含量较高的氧化镍矿并不适用,适宜处理钴含量小于0.05%的矿石。由于工艺能耗高,要求当地电力或燃料供应充足,并且原则上RKEF工艺处理品位在1.6%以上的红土镍矿具有较好的经济性,镍品位每降低0.1%,生产成本增加3%~4%。

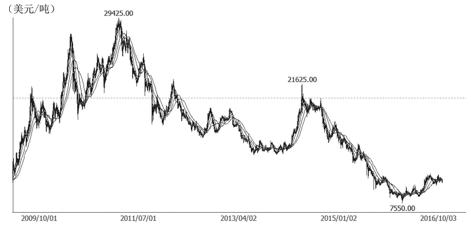

随着红土镍矿-RKEF冶炼含镍生铁(NPI)工艺的工业化批量生产,镍资源的供应紧张得以缓解,RKEF工艺的诞生为下游不锈钢的生产提供了源源不断的原材料。由于镍铁工艺成本较低,且大幅增加了镍资源的供应量,2011年下半年开始镍价也相应由高位回调,价格重心下移(见图1)。

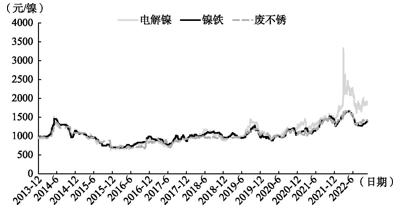

2010—2021年,精炼镍、镍铁和废不锈钢等产品在不锈钢生产领域一直保持着稳定的替代关系,与此同时,三种产品折算镍点的单位价值也保持着一致步调,价差维持在稳定的价格区间(见图2)。

图1 NPI工艺产量释放后,镍价重心整体下移

资料来源:文华财经,国泰君安期货。

图2 2013年12月—2022年6月精炼镍、镍铁和废不锈钢价格

资料来源:SMM,国泰君安期货。